반도체 공정 – 에칭

1, 에칭 공정 분류:

반도체 제조에는 두 가지 주요 유형의 식각 공정이 있습니다.: 건식 에칭과 습식 에칭. 드라이에칭은 3가지로 구분됩니다.: 플라즈마 에칭, 이온빔 스퍼터링 에칭 및 반응성 이온 에칭 (리). 물론, 에칭은 그래픽 에칭과 그래픽 에칭으로 나눌 수도 있습니다.. 포토레지스트나 기타 물질을 마스크로 사용하여 패턴화된 에칭, 에칭된 부분만 제거됨, 마스크가 없으면 패턴 에칭이 수행되지 않습니다..

2, 에칭의 목적과 문제점:

그래픽 전송 또는 복제에서 정확도는 여러 프로세스 매개변수에 따라 달라집니다.: 불완전한 에칭, 과도한 에칭 (지나치게 에칭하다), 드릴링 에칭, 다양한 이방성의 비율과 측면 선택 / 다양한 등방성 에칭.

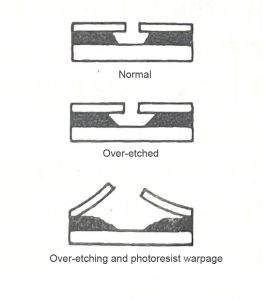

불완전한 에칭: 이유는 다음과 같습니다., 첫째로, 에칭 시간이 너무 짧다는 것과, 둘째로, 에칭되는 필름의 두께가 균일하지 않다는 것.

오버에칭: 어떤 에칭 공정에서도, 표면층의 두께 변화를 허용하기 위해 항상 어느 정도 계획된 오버 에칭이 있을 것입니다., 또는 프로세스의 다음 단계를 위해.

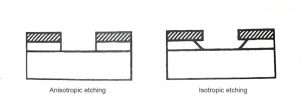

등방성 및 이방성: 등방성은 에칭이 모든 방향에서 수행됨을 의미합니다.; 이방성은 그 반대이다, 따라서 이방성은 더 나은 에칭 패턴을 제공합니다 (수직 측면) 등방성보다.

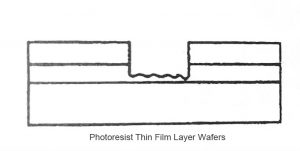

드릴 에칭: 가장 바깥쪽 표면부터 시작해서 바닥까지 식각하는 과정이 가장 바깥쪽 표면에서도 일어나서 측면에 경사면이 형성됩니다.. 이 작업이 포토레지스트 가장자리 아래에 에칭될 때, 드릴 에칭이라고 할 수 있습니다.

반도체 공정 – 에칭

선택 비율: 두 가지 서로 다른 재료의 동일한 에칭 조건에서 비율보다 빠른 에칭 속도를 나타냅니다.. 예를 들어: 마스크 역할을 하는 포토레지스트를 에칭해야 하는 경우 SIO2, 드라이에칭으로, 그런 다음 동시에 에칭을 고려해야 합니다., 포토레지스트 및 SIO2 에칭 비율. 그렇지 않으면 마스크가 에칭되어 포토레지스트가 생길 수 있습니다., SIO2는 필수 요구 사항에 맞게 에칭되지 않았습니다..

일률: 웨이퍼 전체의 에칭 공정을 측정한 것입니다., 또는 전체 배치, 또는 매개변수의 배치 간 에칭 능력. 불균일한 에칭은 추가적인 오버 에칭을 생성하므로 균일성은 선택 비율과 밀접한 관련이 있습니다.. 균일성과 관련된 일부 문제는 패턴의 크기 및 밀도와 관련된 에칭 속도 및 에칭 프로파일의 결과로 발생합니다.. 작은 창 패턴에서는 에칭 속도가 느려집니다., 종횡비가 높은 작은 크기의 패턴에서도 에칭이 중단될 수 있습니다., 종횡비 의존적 에칭으로 알려진 현상 (불타다), 마이크로로딩 효과라고도 함. 균일성을 향상시키기 위해, 웨이퍼 표면의 ARDE 효과를 최소화해야 합니다..

위의 매개변수 외에도, 잔류물, 폴리머, 플라즈마로 인한 손상, 입자 얼룩도 실제 생산 시 에칭 기술의 매개변수입니다..

3, 요약:

습식 에칭: 습식 스프레이 에칭, 침지 에칭.

장점: 저렴한 비용, 일괄 처리 가능, 등..

단점: 1, 2um 이상의 그래픽 크기로 제한됩니다.; 2, 등방성, 측면 부식으로 인해 측면에 특정 경사가 형성됩니다.; 3, 헹굼 및 건조 단계 후에 습식 에칭이 필요합니다.; 4, 다양한 부식제는 독성이 있을 뿐만 아니라 잠재적으로 오염될 수도 있습니다.; 5, 부식의 드릴링으로 이어지는 포토레지스트의 접착력 부족.

건식 에칭: 혈장, 이온 밀링 및 반응성 이온 에칭 (리)

장점: 좋은 선택 비율, 더 작은 그래픽 크기를 얻을 수 있습니다, 정확도 등을 정확하게 제어할 수 있습니다..

단점: 느리고 비싸다.

반도체 공정 – 에칭